www.technologieenindustrie.com

01

'20

Written on Modified on

Onzekerheden in het proces overwinnen om afval en herbewerking te verminderen

Productkwaliteit is een belangrijke prestatie-indicator voor productiebedrijven. Veel werkplaatsen zijn van mening dat het behalen van kwaliteitscertificeringen zoals ISO, NADCAP en API de kwaliteit van hun werk ten goede komt. In werkelijkheid richten de normen zich niet volledig op het maken van acceptabele afgewerkte werkstukken, maar op het vaststellen van procedures voor het afwijzen van slechte onderdelen

Het gebied voor kwaliteitscontrole van de werkplaats geeft een goed beeld van de productkwaliteit van een fabrikant, vooral als er onderdelen zijn met stickers of labels die vragen om ‘herinspectie’. De labels geven aan dat de werkstukken om een of andere reden zijn afgewezen of naar de productie moeten worden teruggebracht voor herbewerking. Afval en herbewerking zijn het resultaat wanneer productieprocessen niet aan de verwachtingen voldoen. Sommige processen, met name machinale bewerking, zijn gebaseerd op de interactie van veel variabelen en zijn daardoor onderhevig aan onzekerheid en enige mate van onbetrouwbaarheid. Het is van essentieel belang dat fabrikanten de bronnen van onzekerheid herkennen, begrijpen hoe deze zich voordoen en manieren vinden om deze op te lossen. In veel gevallen worden de bronnen van procesonzekerheid echter niet herkend of genegeerd en geaccepteerd als standaardwerkwijze. Uiteindelijk komt het overwinnen van onzekerheid en het beperken van afval en herbewerking neer op het bewustzijn, de kennis en de motivatie van degenen op de werkvloer.

Bronnen van onzekerheid

Onder druk van de concurrentie moeten fabrikanten kostenverlagingsanalyses uitvoeren. De analyses omvatten het onderzoeken van de uitgaven voor materialen, gereedschappen en bewerkingstijd. Het zoeken naar en elimineren van de vele gevallen van tijdverlies biedt aanzienlijke mogelijkheden voor kostenbeheersing (zie afbeelding 1). Methoden die worden gebruikt in kostenanalyses zijn OEE- en Lean-programma's. Dergelijke analyses zijn echter vaak gebaseerd op een beeld van het productieproces als een soort zelfstandige, eenvoudige doos. In een werkplaats wordt ruw materiaal of een semi-eindproduct in de doos geplaatst. Er vinden bewerkingsprocessen plaats, waarna een bepaald aantal werkstukken de doos verlaten, ofwel als eindproducten ofwel als semi-afgewerkte werkstukken bestemd voor een andere doos.

Afbeelding 1:

Tijd die wordt besteed aan machinale productie, niet geoptimaliseerd.jpg

Herkennen van bewerkingsvariabelen

Wat vaak ontbreekt in de analyses is erkenning dat het in de echte wereld niet helemaal zeker is dat elk product dat de doos verlaat, acceptabel is. Onaanvaardbare producten moeten worden aangepast of afgekeurd.

Het aantal onaanvaardbare werkstukken dat wordt geproduceerd, is afhankelijk van hoe nauwkeurig de variabelen in het productieproces worden geregeld. Processen zoals smeden zijn bijvoorbeeld niet extreem complex en vereisen geen extreme precisie. Deze processen zijn daarom relatief controleerbaar, betrouwbaar en in staat om consistent het verwachte aantal aanvaardbare werkstukken te leveren. Andere productieprocessen hebben echter meerdere variabelen die de voorspelbaarheid van het resultaat kunnen verminderen. Het aantal acceptabele werkstukken dat uit de doos komt, is niet betrouwbaar voorspelbaar.

Het is overdreven om alle bewerkingsprocessen onbetrouwbaar te noemen, maar ze als niet volledig voorspelbaar te beschrijven, klopt zeker wel. Bewerking omvat veel variabelen. Het onderwerpt snijgereedschappen en werkstukmaterialen aan hoge snijkrachten en temperaturen. De combinatie van krachten en temperaturen leidt tot een complexe en vloeistofsituatie. De hardheid van een gereedschap bepaalt het vermogen om effectief te snijden, en de hardheid varieert tussen kamertemperatuur en temperaturen van 800 °C die tijdens de bewerking worden gegenereerd. Warmte beïnvloedt ook de bewerkingseigenschappen van het werkstukmateriaal. De effecten van de variabelen zijn onvoorspelbaar. Zelfs als de bewerkingsparameters voor een bepaalde toepassing zijn gespecificeerd, zijn de exacte waarden die tijdens de bewerking bestaan, onbekend. Uiteenlopende resultaten in oppervlakteafwerking of afmetingen kunnen een onderdeel geschikt maken voor aanpassing of doen belanden in de afvalbak.

Wanneer onderdelen onacceptabel zijn, moeten twee gebieden worden onderzocht. Het ene gebied is technologisch: Een fabrikant moet weten wat er werkelijk gebeurt, snappen welke variabelen het onverwachte resultaat hebben veroorzaakt en beslissen hoe het probleem moet worden opgelost. Het andere onderzoeksgebied omvat het bepalen van de financiële effecten van het produceren van onaanvaardbare onderdelen. Dit omvat het berekenen van de onverwachte kosten van afwijzing of aanpassing en het bepalen hoe het bedrijf hiermee rekening moet houden.

In scenario’s voor massaproductie wordt het aantal onaanvaardbare onderdelen doorgaans statistisch vergeleken met de honderden of duizenden onderdelen die in het algemeen zijn geproduceerd. Gedurende lange productieruns kan de werkplaats de bewerking analyseren, de factoren noteren die tot de onaanvaardbare onderdelen hebben geleid, en de bewerkingsparameters bijwerken om de onzekerheid te minimaliseren en de betrouwbaarheid te maximaliseren.

In productiescenario’s met een hoge mix en een laag volume is er echter weinig tijd om onaanvaardbare onderdelen te onderzoeken en bewerkingsprocessen te wijzigen om ze te elimineren. De uitdaging is groter als een productierun uit slechts één item bestaat. Het probleem wordt nog groter wanneer de werkplaats niet bekend is met het werkstukmateriaal en de eindklant het voltooide onderdeel onmiddellijk nodig heeft. Een onaanvaardbaar resultaat bij een taak waarbij één onderdeel betrokken is, vereist bewerking van een ander onderdeel, waardoor de kosten toenemen en de klant teleurgesteld wordt.

In het geval van massaproductie is het relatief eenvoudig om de productie van onaanvaardbare onderdelen te elimineren. Het technisch personeel controleert en werkt het proces bij, voert tests uit en komt met een oplossing. In echte massaproductiescenario’s is het aantal onaanvaardbare werkstukken relatief klein in vergelijking met de totale productie-output en zijn de kosten verwaarloosbaar. Maar bij een hoge mix/laag volume of de productie van één onderdeel, kunnen de kosten van onaanvaardbare onderdelen de winstmarges sterk verlagen of zelfs leiden tot verliezen. De fabrikant heeft maar één kans om in een zeer beperkte tijd een acceptabel onderdeel te maken.

Verborgen of genegeerde kosten

Sommige kosten die moeten worden inbegrepen in de totale productiekosten kunnen verborgen of genegeerd zijn. Een voorbeeld zijn de kosten van ontbramen. Een werkstuk wordt als voltooid beschouwd wanneer de afwerking van het bewerkte oppervlak overeenkomt met de specificaties, en de randen en geometrieën overeenkomen met de blauwdrukvereisten. Een onderdeel met een braam is niet compleet. Hoewel een braam een lacune in de bewerkingskwaliteit vertegenwoordigt, worden bramen vaak geaccepteerd als een normaal gevolg van het proces. In elk geval moeten bramen worden verwijderd en de kosten daarvan kunnen aanzienlijk zijn. In een praktijkvoorbeeld produceerde een sterk geautomatiseerde werkplaats met vijfassige freesmachines een serie onderdelen waarvoor handmatige ontbraming nodig was. Uiteindelijk vertegenwoordigden de tijd en arbeid voor het ontbramen 20 procent van de kosten van een voltooid werkstuk.

In sommige gevallen zijn de kosten- en prijsberekeningen voor een onderdeel gebaseerd op bewerkingsprocessen zonder rekening te houden met de kosten van ontbramen of andere secundaire bewerkingen. Dergelijke kosten zijn mogelijk niet verwaarloosbaar. Om een nauwkeurig beeld te krijgen van de totale productiekosten, moeten verborgen kosten worden onderkend en beperkt.

Gereedschapskeuze

Het gebruik van de juiste productieapparatuur en -gereedschappen beperkt de variatie in bewerkingen tot een minimum. Grote, starre gereedschapsmachines kunnen bestand zijn tegen de krachten van zware bewerkingen die inconsistente werkstukafmetingen veroorzaken. Functies van de gereedschapsmachine, zoals glasplaten, lineaire geleiders en thermische beheersystemen, maximaliseren de nauwkeurigheid.

Het selecteren van snijgereedschap speelt een belangrijke rol bij het beperken van variabiliteit. In de afgelopen twee of drie decennia is de benadering van gereedschapskeuze veranderd. Voorheen werd de keuze van het gereedschap in principe verdeeld tussen hoogwaardige gereedschappen die de grootst mogelijke uitvoersnelheden en economische gereedschappen boden met de laagst mogelijke kosten per onderdeel. In sommige gevallen waren de best presterende gereedschappen echter relatief kwetsbaar. Wanneer ze goed werkten, waren ze uitstekend, maar zorgvuldig gebruik was essentieel. De goedkopere gereedschappen haalden niet de snelheid en uitvoercapaciteit van de hoogwaardige gereedschappen, maar het prijsvoordeel ging ten koste van een lagere productie.

Bij het kiezen van gereedschap, voordat geometrieën, snelheden en voedingen worden gekozen, is het tegenwoordig essentieel te weten wat een gebruiker nodig heeft op het gebied van gereedschapsprestaties. Voor massaproductiewerkzaamheden blijft er behoefte aan gereedschap dat de verspaningsdebieten maximaliseert, en gereedschap dat een maximale standtijd biedt. Voor toepassingen met extreem hoge precisie zijn gereedschappen nodig waarvan de afmetingen, slijtage-eigenschappen en toepassingsparameters zijn ontwikkeld met uiterste nauwkeurigheid in gedachten, zij het tegen de kosten van premium gereedschappen.

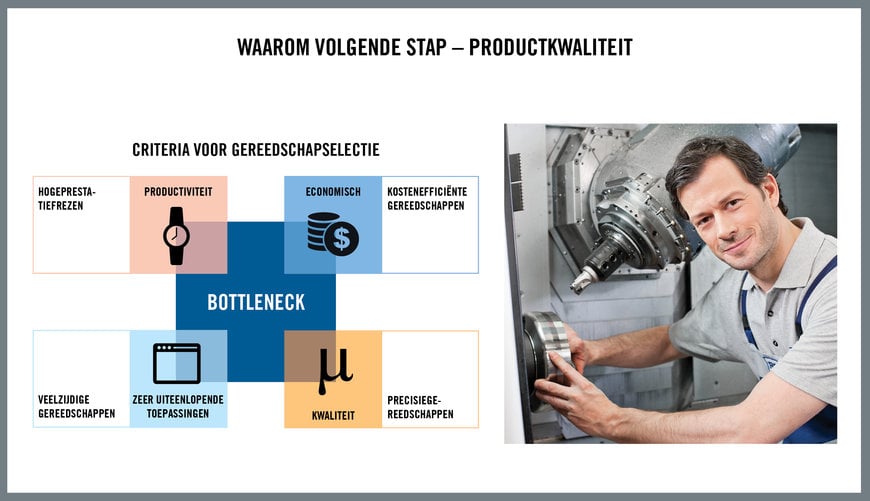

Afbeelding 2:

Waarom volgende STAP - Productkwaliteit.jpg

In het huidige tijdperk van frequente productiescenario's met een hoge mix en een laag volume is het van groot belang dat de kwaliteit van het voltooide werkstuk de eerste keer dat het werkstuk wordt bewerkt, aan de verwachtingen voldoet. De focus ligt op gereedschappen die in een grote verscheidenheid aan situaties werken met een minimale tijd voor procesontwikkeling. Dat is het idee achter de ontwikkeling van veelzijdige gereedschappen (zie kolom zijkant). Bij gebruik door productietechnici en operators die de mogelijkheden en beperkingen van het gereedschap kennen, is betrouwbaar en veelzijdig ontworpen gereedschap de oplossing voor vele toepassingen. Door met een beperkt aantal veelzijdige gereedschappen te werken, kan de gebruiker de prestaties van het gereedschap in de loop van de tijd leren en begrijpen, en aanpassen aan de bewerking van verschillende werkstukken.

Goed geïnformeerd gebruik van veelzijdige gereedschappen kan de productie van afgekeurde werkstukken tot een minimum beperken, en een grotere betrouwbaarheid van het proces kan financieel beheer helpen een nauwkeurig beeld te krijgen van werkelijke kosten en winstmarges.

Afbeelding 3:

STEP Graphic Course Concept 2020.jpg

Essentiële bijdragen

De recente strijd tegen het pandemische coronavirus heeft de rol van mensen in het succes van de productie benadrukt. Een sterk geautomatiseerde werkplaats in Nederland moest de productie verminderen omdat een aantal productiemedewerkers ziek thuis zat. Ondanks de grote aanwezigheid van robots, computers en kunstmatige intelligentie, heeft de productie te lijden onder het verdwijnen van mensen. Het is duidelijk dat mensen het belangrijkste element van de fabricageproductiviteit blijven. Goed opgeleid, flexibel en gemotiveerd productiepersoneel kan zich aanpassen aan productiescenario’s zoals situaties met een hoge mix en een laag volume, en kan ook de snelle respons bieden die nodig is om de productie te versnellen wanneer er zich onvoorziene problemen voordoen in een snel veranderende omgeving. Computervaardigheden zijn nodig, maar evenzeer of zelfs nog meer een gevoel van hoe het bewerkingsproces werkt, een beeld van de verwachte eindresultaten en de wens om dat doel te bereiken.

(Kolom zijkant)

De veelzijdige gereedschappen van Seco voorzien in een breed scala aan behoeften

De meeste eigenaren van productiebedrijven denken dat het hun taak is om ‘het beste gereedschap dat er is’ te verwerven. Maar wat niet wordt beantwoord, is de vraag ‘Wat verwacht u van uw gereedschap?’. Voor sommige werkplaatsen is een maximale verspaningscapaciteit van het grootste belang, terwijl voor andere bedrijven een lange, consistente standtijd nodig is om een veilige en betrouwbare onbemande werking mogelijk te maken.

‘Het beste gereedschap dat er is’, is het gereedschap dat precies past bij de onderdelen, werkstukmaterialen, machinegereedschappen en productieschema’s van een bepaalde werkplaats. Na het kiezen van de gereedschappen kan de bespreking van hardmetaalkwaliteiten, geometrieën, snelheden en aanvoeren beginnen.

Voor het kiezen van hulpmiddelen moeten ook de algemene werkzaamheden en de workflow van een organisatie worden onderzocht. In een recent voorbeeld besefte de eigenaar van een machinewerkplaats dat hij € 200.000-250.000 per jaar aan gereedschap uitgeeft. Een controle van de gereedschappen die in zijn bedrijf op voorraad waren, onthulde bijna € 700.000 aan voorraad. Het bleek dat de werkplaats over het algemeen kleine hoeveelheden onderdelen produceerde, en telkens wanneer er een nieuw werkstuk of materiaal verscheen, voegde de eigenaar van de werkplaats toe wat hij dacht dat het beste, best presterende gereedschap voor het werk was. Hierdoor beschikte de werkplaats over een grote voorraad best mogelijke gereedschappen die niemand in de werkplaats echt kon gebruiken, evenals instrumenten die onbruikbaar waren omdat ze werden aangeschaft voor een eenmalige taak die nooit werd herhaald.

Om vergelijkbare situaties te voorkomen, biedt Seco de Seco Selection veelzijdige gereedschappen. De gereedschappen bieden niet per se maximale prestaties, maar zijn betrouwbaar, gebruiksvriendelijk en ontworpen om zeer productief te zijn in een breed scala aan werkstukmaterialen en onderdeelgeometrieën. Een veelzijdig gereedschap kan de ene dag voor staal worden gebruikt, de volgende dag voor roestvast staal, de dag daarna voor aluminium en aan het einde van de week voor titanium. Het zijn geen gereedschappen van tweede kwaliteit, maar de eerste keuze voor het evenwicht tussen de prestaties en flexibiliteit die nodig is om bewerkingsprojecten met een hoge mix en laag volume, die tegenwoordig karakteristiek zijn voor productie, efficiënt te verwerken. Met veelzijdig gereedschap kan een ervaren gebruiker zowel productieve als economische wonderen verrichten.