www.technologieenindustrie.com

16

'19

Written on Modified on

Een systematische aanpak voor de ideale gereedschapshouder

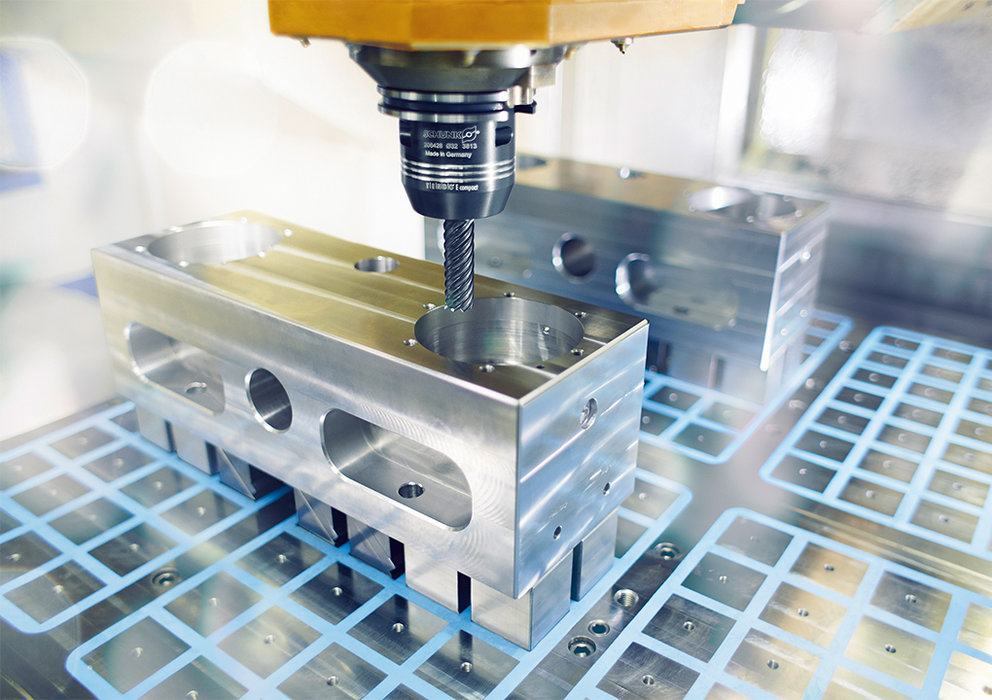

Moderne vijfassige en meervoudige taken uitvoerende machines en uiterst nauwkeurige verspaningscentra voor microverspaning zorgen voortdurend voor nieuwe en verbeterde verspanende concepten.

De uiteenlopende vereisten van de individuele sectoren worden weerspiegeld in de verschillende verdeling van systemen voor gereedschapshouders overal ter wereld. Terwijl in Europa ongeveer 60 % van deze systemen thermische klauwplaten zijn, is dat percentage in de Verenigde Staten en in Azië respectievelijk 20 % en 30 %. Spankoppen spelen dan weer een veel grotere rol buiten Europa dan in Duitsland. Het aandeel uiterst nauwkeurige hydraulische expansie-klauwplaten ligt wereldwijd tussen 8 % en 15 %.

Als we naar de ontwikkeling op de markt voor systemen voor gereedschapshouders kijken, worden twee aspecten duidelijk: ten eerste neemt de verscheidenheid aan varianten toe. Ten tweede winnen nauwkeurige montages snel aan belang aangezien de verbeterde kwaliteit en prestaties van machinegereedschap resulteren in een grotere vraag naar procesveiligheid en een langere levensduur.

Bovendien zorgt de verbeterde doelmatigheid bij de vervaardiging van nauwkeurige gereedschaphouders voor lagere kosten van mechanische klauwplaten, zoals Weldon-, Whistle-Notch- of kraagspanklauwen. Voornamelijk voor hydraulische expansie-klauwplaten zijn de oorspronkelijke prijzen aanzienlijk gedaald. Dit toont aan hoe belangrijk het is om de bestaande strategieën voor gereedschapshouders regelmatig te evalueren, vooral bij de investering in nieuw machinegereedschap.

Een beoordeling van het totaalsysteem

Als we de individuele systemen voor gereedschapshouders, hun technische eigenschappen en hun interfaces naar de machinespindel vergelijken, zien we dat er geen optimaal systeem voor gereedschapshouders voor alle toepassingen bestaat. De keuze voor een bepaald systeem is altijd een unieke beslissing die afhangt van talloze parameters. De gereedschapshouder mag nooit afzonderlijk worden beschouwd, maar altijd in combinatie met het complete systeem, bestaande uit het vastklemmen van een werkstuk, werkstuk, gereedschap, gereedschapshouder, spindelinterface en machine.

Als belangrijkste interface voor het werkstuk, speelt de gereedschapshouder een essentiële rol, niet in het minst omdat hij de zwaktes binnen het totale systeem minstens deels kan compenseren.

De selectie van het ideale systeem voor gereedschapshouders moet in verschillende stappen gebeuren. Eerst moeten de basiscriteria worden bepaald. Deze hebben een grote invloed op de onderliggende stabiliteit van het proces. Hieronder vallen de vereiste inspankracht, radiale stijfheid, interfererende contour en, mits van toepassing, de geschiktheid voor zeer snelle toepassingen. In een tweede stap ligt de focus op kwaliteitscriteria die invloed hebben op kwaliteit, nauwkeurigheid en productiviteit.

Hieronder vallen de uitloopnauwkeurigheid en herhalingsnauwkeurigheid, de balanceerkwaliteit, het dempen van trillingen, de toevoer van koelvloeistof en de mogelijkheid om de lengte vooraf in te stellen. In een derde en laatste stap is het aanbevolen om ook economische criteria in overweging te nemen in de vorm van een kosten-batenanalyse (d.w.z. aanschafkosten, levensduur, flexibiliteit, herbruikbaarheid en de gebruikskosten).

Basiscriteria zijn essentieel voor processtabiliteit

De basiscriteria voor de keuze van de gereedschapshouder kunnen als KO-criteria worden gezien. Als er niet aan wordt voldaan, kan het bewerkingsproces niet soepel verlopen.

Klemkracht/-koppel: de klemkracht van de gereedschaphouder bepaalt in welke mate het koppel op het scheidingvlak tussen de gereedschaphouder en het gereedschap te regelen is. Als de klemkracht voldoende hoog is, komt de snijrand van het gereedschap gelijkmatig in contact met het materiaal. Als dat niet het geval is, begint het gereedschap te draaien in de houder en wordt er onvast gesneden. In extreme gevallen wordt het gereedschap uit de gereedschapshouder getrokken.

Het overbrengen van het koppel gebeurt in de afzonderlijke systemen voor gereedschapshouders op verschillende manieren: gereedschap kan met schroefdraad in het basiselement worden geschroefd. In dit geval moet de schroefdraad zodanig worden ontworpen dat hij minstens voldoet aan de koppeloutput. Een tweede mogelijkheid is mechanisch vastgeklemd gereedschap met een positieve aandrijving. Deze manier van klemmen mislukt alleen wanneer de koppels de rem- of schuifkracht van de onderdelen overschrijden.

Als regel ligt deze kracht ver boven de koppels die optreden tijdens de bewerking en wordt de procesveiligheid gewaarborgd door middel van mechanisch vastgeklemd gereedschap. Tot slot kan het gereedschap ook krachtsluitend worden vastgeklemd. Daarbij worden kruisdrukaansluitingen gebruikt. In dit geval ondervindt de boring waarin het gereedschap wordt geplaatst, invloed van warmte of externe krachten, zodat het gereedschap wordt gespannen door een overlapping.

Als regel werken nauwkeurige systemen voor gereedschapshouders, zoals hydraulische expansie-klauwplaten, volgens dit principe. In de context van recente technologische ontwikkelingen is het mogelijk om de klemkrachten van hydraulische expansie-klauwplaten zodanig te verhogen dat gelijkmatige bewerking van volumes betrouwbaar kan worden uitgevoerd. Bij een diameter van 20 mm brengen moderne hydraulische expansie-klauwplaten koppels tot 900 Nm over.

Radiale stijfheid: een hoge radiale stijfheid maakt hoge snijkrachten mogelijk (d.w.z. grote invoeren en hoge toevoersnelheden). Dit is dan ook een essentieel criterium voor de bewerking van volumes aangezien de bewerkingstijd en daardoor ook de productiviteit, maar ook de mogelijke projectie van het gereedschap sterk worden beïnvloed. De radiale stijfheid is afhankelijk van de eigenschappen van het materiaal van de gereedschapshouder (e-module) en van de verwerking ervan, van de geometrie van de gereedschapshouder en van de integratie in het totaalsysteem van het machinegereedschap, met name van de interface naar de machinespindel.

Eenvoudig gezegd: hoe korter de gereedschapshouder, hoe groter de diameter, hoe homogener de eenheid bestaande uit gereedschap en bevestiging, en hoe groter de steun voor de houder op de spindel, des te groter de radiale stijfheid.

Interfererende contour: als werkstukken op moderne vijfassige machines via slechts twee inspanhandelingen worden bewerkt en toegankelijkheid essentieel is. Hiervoor zijn smalle gereedschapshouders nodig die een voldoende hoog koppel overbrengen en tegelijk de hoge nauwkeurigheid op het werkstuk waarborgen.

In bijzonder kleine ruimtes kunnen alternatieve gereedschapsverlengingen worden gebruikt die, indien nodig, tussen het gereedschap en de gereedschapshouder kunnen worden gemonteerd. In tegenstelling tot gereedschapshouders met geoptimaliseerde contour en spindelinterface, kunnen gereedschapsverlengingen erg flexibel worden ingezet. Ze zijn verkrijgbaar met verschillende klemtechnieken.

Geschiktheid voor hoge snelheden: als de spindel toerentallen tot 80.000 rpm en meer haalt tijdens het snijden met hoge snelheid, moeten de gereedschapshouders voldoen aan speciale voorwaarden op het gebied van geometrie, concentriciteit, balanceerkwaliteit en procesveiligheid tijdens het wisselen van gereedschap.

Hoe kleiner de klemdiameter, hoe vaker mechanische universele gereedschapshouders, maar ook thermische krimpgereedschapshouders of hydraulische expansie-gereedschapshouders hun limieten bereiken omdat de beschikbare ruimte niet voldoet voor het betreffende klemmechanisme of omdat gereedschap met zulke kleine afmetingen niet langer betrouwbaar kan worden vervangen of nauwkeurig afgesteld. Andere klemtechnieken, zoals polygonale klemtechnologie, die geen beweegbare delen bevatten, leveren hier een belangrijke bijdrage.

Kwaliteitscriteria bepalen nauwkeurigheid en productiviteit

Naleving van de basiscriteria is lang voldoende geweest om de meeste bewerkingen uit te voeren. Door de strengere eisen op het gebied van de kwaliteit van het werkstuk en de efficiëntie van de bewerking, en in de context van moderne concepten en procedures voor machinegereedschap, neemt het belang van factoren die voordien als bijkomstig werden gezien, namelijk de kwaliteitscriteria, snel toe. Hier moet ook rekening worden gehouden met het feit dat de snelheid van ontwikkelen per sector en per regio enorm kan verschillen.

Hoe hoger de eisen op het gebied van maatnauwkeurigheid, oppervlaktekwaliteit en economische efficiëntie, des te belangrijker de volgende kwaliteitscriteria worden.

Uitloopnauwkeurigheid: voor nauwkeurige bewerking is de uitloopnauwkeurigheid van het gereedschap en de complete aandrijflijn van cruciaal belang. Deze bepalen of de afmetingen en toleranties kunnen worden gehaald. Bovendien heeft de uitloopnauwkeurigheid een grote invloed op het slijten van de snijrand van het gereedschap en op de levensduur van de machinespindel. Als het vastgeklemde gereedschap niet centrisch rond de as van de gereedschapshouder draait, bestaat het risico van onnauwkeurigheden en zullen de vereiste afmetingen van het werkstuk niet worden gehaald. Bovendien zal het gereedschap beginnen te slaan tijdens de bewerking, waardoor kleine putjes in het mes komen en dit sneller zal verslijten.

Herhalingsnauwkeurigheid: de herhalingsnauwkeurigheid van een gereedschapshouder beschrijft hoe goed een gereedschapshouder een gedefinieerde parameter kan reproduceren tijdens verscheidene pogingen. Bij moderne nauwkeurige bewerking gaat het niet zozeer om de absolute nauwkeurigheid, maar is eerder de herhaalbaarheid van de machine en dus van de gereedschapshouder doorslaggevend. Systematische machinefouten kunnen in moderne CNC-machines relatief gemakkelijk worden gecompenseerd met behulp van algoritmen in de machinebesturing.

Dit is evenwel alleen mogelijk bij een hoge graad van herhaalbaarheid, dat wil zeggen als de respectieve afwijkingen altijd zo identiek mogelijk zijn. De herhalingsnauwkeurigheid van de gereedschapshouder is derhalve doorslaggevend bij de bepaling welke nauwkeurigheden uiteindelijk worden gehaald op het werkstuk.

Balanceerkwaliteit: eenvoudig gezegd ontstaat een onbalans wanneer de massa in een draaiend element ongelijk wordt verdeeld doordat het zwaartepunt niet op de rotatieas ligt (statische onbalans) of doordat de belangrijkste traagheidsas niet parallel is aan de rotatieas (dynamische onbalans). Bij gereedschapshouders is er vaak sprake van een combinatie van statische en dynamische onbalans.

Dit kan worden veroorzaakt door ontwerpgerelateerde technische interpretaties van de gereedschapshouder of het gereedschap (bijv. gereedschap met één rand), door het asymmetrische ontwerp van de gereedschapshouder (bijv. door grijpergroeven of klemschroeven), door de asymmetrische verdeling van de massa als gevolg van productietoleranties of door foutieve uitlijning of fouten in de bevestiging van het draaiende element.

Gereedschapshouders met een grote onbalans leiden in verschillende opzichten tot negatieve gevolgen: slechtere oppervlaktekwaliteit door trillingen op de gereedschapshouder, beperkt haalbare snijsnelheden, lagere productienauwkeurigheid, kortere levensduur van het gereedschap en schade aan de lagers van de machinespindel.

Demping van trillingen: afhankelijk van de respons op de aflaatfrequentie van het totaalsysteem bestaande uit machine, gereedschapshouder, gereedschap, vastklemmen van werkstuk en werkstuk, kunnen tijdens elk bewerkingsproces trillingen ontstaan. Deze kunnen enorme gevolgen hebben voor het bewerkingsresultaat en leiden tot meer slijtage en breuk van het gereedschap, maar ook tot schade aan de machine.

Net als een schokdemper kunnen gereedschapshouders ook trillingen dempen en soepel en consistent snijden ondersteunen. Dit is afhankelijk van de klemtechniek. Hierdoor worden de geluidsemissies tot een minimum beperkt, de kwaliteit van het werkstukoppervlak verbeterd, de levensduur van het gereedschap verlengd en kan de spindel worden beschermd.

Toevoer van koelvloeistof: koelsmeermiddelen hebben bij bewerkingen verschillende functies. Ze verwijderen spaanders, beperken warmte en wrijving, waarborgen een uniforme temperatuur van gereedschap en werkstuk en helpen de toleranties te halen. Afhankelijk van het type koelvloeistof kunt u kiezen tussen externe koeling, randkoeling en interne koeling.

Interne koeling heeft enkele bijzondere voordelen: het koelsmeermiddel komt exact bij de snijrand aan zonder dat daarvoor de mondstukken voor de koelvloeistof handmatig moeten worden uitgelijnd en spaanders worden op betrouwbare wijze verwijderd uit diepe en smalle contouren. Zelfs wanneer diepe gaten moeten worden geboord, kan de snijrand doeltreffend worden gekoeld. Hierdoor heeft het gereedschap een langere levensduur en kunnen de procesparameters soms aanzienlijk worden verhoogd.

Economische criteria hebben invloed op de efficiëntie van de bewerking

Terwijl basis- en kwaliteitscriteria direct het bewerkingsproces bepalen en altijd als prioriteit worden gezien, helpen de economische criteria bij het nemen van een definitieve beslissing uit economisch oogpunt. Naast de zuivere aanschafkosten van de gereedschapshouder moet enerzijds rekening worden gehouden met de directe kosten: levensduur, investeringen in randapparatuur, lopende kosten (gereedschapswissel, reiniging, vooraf instellen van lengte, onderhoud), flexibiliteit, stroomverbruik tijdens gereedschapswissel en herbruikbaarheid van de bevestigingen. Anderzijds spelen ook indirecte kosten een belangrijke rol.

Dit omvat in het bijzonder de kosten van gereedschap (omdat de nuttige levensduur van gereedschap sterk wisselt naar gelang de toegepaste spanner) evenals de kosten/besparingen als gevolg van een verminderde of toegenomen productiviteit. Over de volledige levensduur bezien, kunnen de indirecte kosten per gereedschapshouder leiden tot besparingen van bedragen met vijf cijfers. Bovendien wint tegenwoordig het aspect van ongevallenpreventie snel aan belang. Met name brand- en verbrijzelingswonden worden als mogelijke risico's gezien.

Systematische vergelijking

Het overzicht van de criteria toont aan dat het bij de keuze van een gereedschapshouder aan te raden is elke toepassing in detail te bekijken. SCHUNK, marktleider op het gebied van grijpsystemen en klemtechnieken, beschikt over uitgebreide expertise op dit gebied. Bovendien wordt het programma van gereedschapshouders van SCHUNK beschouwd als het meest uitgebreide in Duitsland geproduceerde technologie-assortiment.

Hierbij gaat het van mechanische gereedschapshouders en krimphouders tot aantrekkelijk geprijsde hydraulische expansie-gereedschapshouders tot geavanceerde klauwplaten op basis van hydro-expansie of polygonale klemtechnologie. De iTENDO sensorische gereedschapshouder is momenteel het beste product op de markt. De houder garandeert een naadloze toestandsbewaking en registratie van processtabiliteit, realtime regeling van de snelheid en invoersnelheid alsook onbemande bewaking van de grenswaarden.

www.schunk.com