www.technologieenindustrie.com

04

'20

Written on Modified on

Een mijlpaal in de geschiedenis van de hybride productie met lasertechnologie

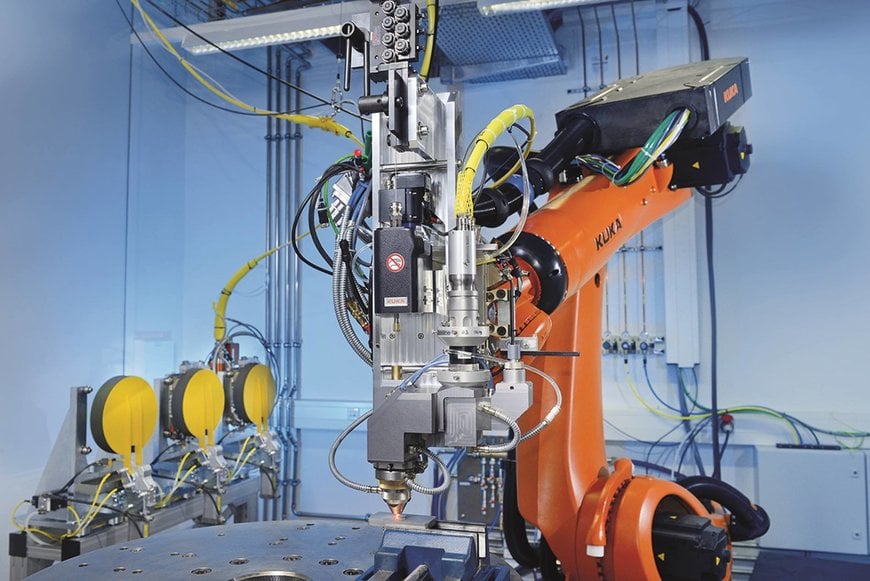

Samen met het Fraunhofer Instituut voor Lasertechnologie (ILT) en andere industriële partners werkt KUKA aan een BMBF-KIT (Karlsruhe) project om hybride LMD technologie in de productieketen te integreren. Het hierbij gebruikte proces is Laser Metal Deposition (LMD), beter bekend als 3D-printen. De basis voor de installatie vormen KUKA robots.

Conventionele, subtractieve technologieën zijn nog steeds de standaard in productiehallen. Complex gevormde, gesmede en gegoten onderdelen moeten vaak op een ingewikkelde wijze worden bewerkt. Tijdens de productie van versterkte en lichtere componenten in de vliegtuigbouw wordt bijv. tot 90 procent van de grondstof nog steeds verwijderd en afgevoerd. Bij additieve productie daarentegen worden de componenten laag per laag opgebouwd. Hierdoor worden niet alleen grondstoffen gespaard en productieverspilling vermeden, maar wordt de productie ook veel flexibeler.

Hybride-additieve productie als praktisch alternatief

Een praktisch alternatief voor de gebruikelijke procedures is de hybride, additieve productie. Ruwe onderdelen worden conventioneel geproduceerd, bijvoorbeeld door smeden of gieten, terwijl aanvullende geometrieën additief aangebracht en de componenten dus geïndividualiseerd worden – in het kader van het door het Bundesministerium für Bildung und Forschung (BMBF) gefinancierde project ProLMD, bijvoorbeeld door LMD-laser-cladding. Het voordeel ten opzichte van andere additieve technieken is de hoge opbouwsnelheid. Zo kunnen bijvoorbeeld lokaal versterkte structuuronderdelen voor vliegtuigen of hoogfunctionele componenten voor turbines efficiënt worden geproduceerd. Tot nu toe verhinderden de hoge kosten en de veeleisende bewerkingsomstandigheden echter vaak een grootschalig gebruik van deze technologie.

" Omdat de materialen tijdens lasercladding tegen oxidatie moeten worden beschermd en het volledige systeem zich in een inerte gasatmosfeer bevindt, zijn er vaak nog grenzen aan de grootte van de te verwerken componenten. "

Günter Neumann, Head of KUKA Business Unit Laser Applications

Hybride productie van grote onderdelen gebaseerd op KUKA LMD-technologie

het doel van het project ProLMD is het om voor de toepassing van de LMD-technologie bij de productie van grote onderdelen een robuust en efficiënt proces- en systeemtechniek te ontwikkelen. Dit systeem dient te voldoen aan de eisen van de meest moderne productietechnieken voor de lucht- en ruimtevaart. De gestandaardiseerde systeemtechnologie op basis van KUKA robots biedt kostenvoordelen. Dankzij het gebruik van een vezelgeleid systeem blijft de robot bijna onbeperkt in zijn werkbereik. Zo is het mogelijk om flexibel te reageren op geometrie en grootte van de onderdelen – ook bij kleine batchgroottes.

De voordelen van LMD-laser-cladding: kortere productietijden, lagere kosten

De resultaten van ProLMD moeten al in de komende jaren in de productie van de deelnemende projectpartners MTU, Airbus en Daimler worden geïntegreerd. „Wij gaan uit van een mijlpaal in de industriële realisatie van de hybride productie“, aldus Lars Ott, projectleider ProLMD bij KUKA. De experten gaan er van uit dat door deze technologie de productietijd met 50% en de kosten met 20 tot 30% kunnen worden gereduceerd. Bovendien kan door de integratie een duurzame bijdrage worden geleverd aan de grondstoffenefficiëntie in de productie.

KUKA vertrouwt voor dit project op de jarenlange ervaring van de experts van de vestiging in Aken op het gebied van robotgebaseerde lasertechnologie. Voor dit project heeft KUKA twee identieke productielijnen voor de hybride-additieve productie ontworpen en geïmplementeerd. Deze zijn al in gebruik in de eigen hallen op de site van Würselen bij Aken en in het nabijgelegen Fraunhofer-instituut. „Op lange termijn willen we de procedure voor seriële productie optimaliseren“, licht Günter Neumann toe.

www.kuka.com