www.technologieenindustrie.com

23

'20

Written on Modified on

EEN BOOR VOOR ALLE MATERIALEN

Koreaanse autofabrikant ervaart een toename van 1150% voor de standtijd met CoroDrill® 860-GM. Ze zeggen wel eens dat het leven een marathon is, en geen sprint. Voor automotive fabrikanten, vormen gereedschapsoplossingen die langer meegaan een integraal onderdeel voor een winstgevendere productie — maar vaak zien fabrikanten weinig redenen om hun bestaande gereedschapsconfiguratie te wijzigen. Hier legt James Thorpe, global product manager bij Sandvik Coromant, de wereldleider op het gebied van metaalbewerkings- gereedschappen uit, waarom de voordelen van gereedschappen die langer meegaan, — zoals de nieuwste toevoegingen aan haar CoroDrill programma — niet onderschat moeten worden, vooral niet als het gaat om de verlaging van de kosten per component of het verhogen van de algehele productie.

Onvoorspelbare standtijd is één van de grootste bedreigingen in de automotive massaproductie, met name omdat haar bedrijfsvoering zo sterk is geautomatiseerd en gebruik maken van 's werelds meest geavanceerde robotica en automatiseringssystemen. Stilstand is tijdrovend, verstoort de productie en is ook kostbaar, dus het spreekt voor zich dat gereedschapsdefecten tegen elke prijs moeten worden voorkomen.

In sommige gevallen stellen fabrikanten het interval voor het vervangen van het gereedschap in op minder dan de maximale standtijd van het gereedschap. Deze benadering geniet normaal gesproken de voorkeur, omdat materiaalvariaties in automotive componenten minimaal zijn. Hieruit volgt dat de gereedschapswisselingen voorspelbaar en veiliger moeten zijn dan te proberen de standtijd van het gereedschap te verlengen om nog een paar extra componenten te vervaardigen.

Multi-materiaal boren

Voor Sandvik Coromant's specialisten is de sleutel tot een langere standtijd niet beperkt tot de hoeveelheid tijd die een gereedschap in gebruik is, maar ook tot het boorontwerp zelf. Deze benadering leidde tot de ontwikkeling van de CoroDrill 860 met verbeterde -GM geometrie, een nieuw ontwerp volhardmetalen boor die is geoptimaliseerd voor een breed scala aan materialen en toepassingen, voor alle sectoren van de industrie.

Voor de CoroDrill 860-GM zette Sandvik Coromant haar gereedschaps- en metaalbewerkingsexpertise in voor het ontwikkelen van een nieuwe hardmetaalsoort, een uniek fijnkorrelig substraat genaamd X1BM. Het fijnkorrelige hardmetaal is doordrenkt met verhoogde hardheid, terwijl de taaiheid blijft gehandhaafd.

Daarnaast is de punt van de boor gecoat met een meerlaagse dunne PVD (physical vapor deposition) filmcoating. Dit is cruciaal voor het verbeteren van de productiviteit van de boor en het bieden van een consistente standtijd in verschiillende materialen. Het resultaat is een gereedschap met een uitstekende stabiliteit, bewerkingszekerheid en een verbeterde standtijd bij het bewerken van gietijzer, staal, roestvaststaal, geharde staalsoorten en non-ferro metalen.

Beoordeling van de standtijd

Een betere manier voor het beoordelen van de standtijd is het meten van de hoeveelheid verwijderd materiaal. Om de productiviteit te bevorderen, heeft de CoroDrill 860-GM een innovatief gepolijst spaangroefontwerp dat de afvoer van spanen verbetert en een betere gatkwaliteit oplevert. Dit helpt ook om de hittevorming in het gereedschap te reduceren, en andere voordelen zijn een hogere kernsterkte en minder snijkrachten bij het boren.

De 860-GM maakt deel uit van het CoroDrill programma van Sandvik Coromant van volhardmetalen boren. Ze zijn niet alleen ontworpen voor geoptimaliseerde prestaties maar ook veelzijdig, hetgeen betekent dat ze ingezet kunnen worden in uiteenlopende toepassingen en materialen in verschillende sectoren van de industrie.

Dit omvat het gebruik met de volgende materiaalgroepen: ISO-P, de grootste materiaalgroep in de metaalbewerking, variërend van ongelegeerd tot hooggelegeerd materiaal; ISO-M dat moeilijk te verspanen roestvast-, austenitische- en duplex staalsoorten omvat; ISO-K grijs-, nodulair en gecompacteerd grafiet gietijzer; ISO-H staalsoorten met een Rockwell hardheid tussen de 45-65 HRc; en ISO-N voor zachtere, non-ferro materialen zoals aluminium, koper en messing.

Geavanceerde geometrie

Zoals eerder genoemd kent de CoroDrill 860-GM een geavanceerd ontwerp, maar wat houdt dit nu precies in? Veel hiervan heeft te maken met het ontwerp van de boor zelf, welke een geavanceerde geoptimaliseerde punt- en spaangroefgeometrie heeft, een versterkte kern en aangeschuinde hoeken, randvoorbereiding voor het verwijderen van microdefecten van de snijkant, en een dubbele geleiderand om de boorstabiliteit te verbeteren. De punt van de boor is ook ontworpen met verfijnde vrijloophoeken en verbeterde oppervlaktewaarde.

Al met al stabiliseren deze kenmerken de boor, reduceren de braamvorming bij intrede en uittrede en verbeteren de gattolerantie, afwerking en rechtheid. De boor biedt ook een stabiele progressie van de slijtage en resulteert in een uitmuntende nauwkeurigheid van het gat.

Verbeterde standtijd

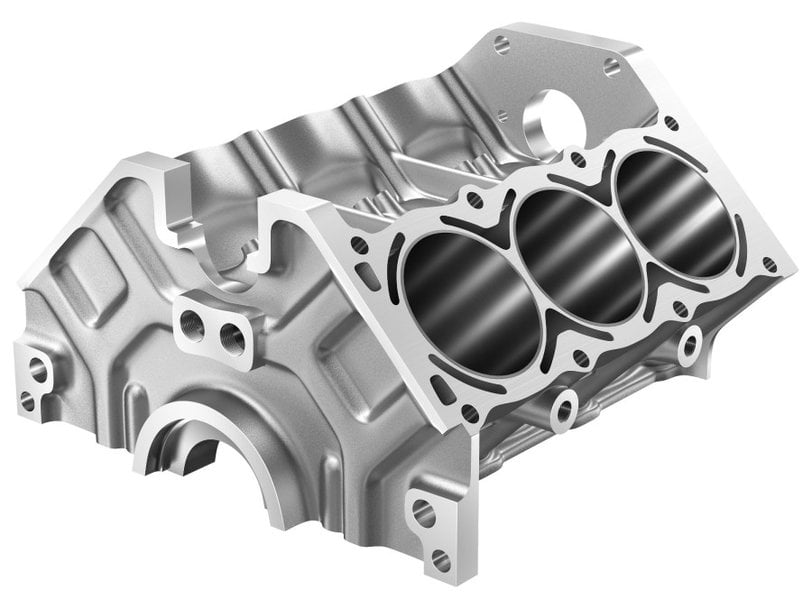

Voor automotive fabrikanten heeft de CoroDrill 860-GM zich als nuttig bewezen voor het boren in motorblokken, behuizingen, flenzen en spruitstukken. Behalve voor automotive en algemene machinebouw is de boor ook geschikt voor toepassingen waar de gatkwaliteit cruciaal is — zoals in de lucht- en ruimtevaart, olie en gas-, kernenergie- en hernieuwbare energiesector.

Eén van de meest opvallende resultaten die tot nu toe werd bereikt met de 860-GM werd gemeld door een automotive fabrikant in Korea. De activiteit van de klant betrof het boren van doorgaande gaten in een productiebatch van connectoren van een automatische transmissie. Er werden in totaal acht doorgaande gaten van 8,2 mm (0.32") diameter geboord in elk component dat een diepte mat van 10 mm (0.39").

De bestaande oplossing produceerde 200 componenten, 1600 gaten in totaal, met een snijsnelheid (Vc) vanf 80 m/min (3102 tpm) en een voeding (Vf) van 381 mm/min. Ter vergelijking, de CoroDrill 860-GM produceerde 2300 componenten (18400 gaten) met een Vc van 100 m/min (3878 tpm) en Vf van 814 mm/min. Het resultaat was een significant verbeterde standtijd van 1150% en een productiviteitstoename die hielp bij het significant verlagen van de kosten per component. Gelijksoortige indrukwekkende resultaten zijn gerapporteerd door andere Sandvik Coromant klanten in de automotive-sector wereldwijd.

Een degelijke keuze

De mogelijkheden van CoroDrill 860-GM reiken verder dan haar bewerkingszekerheid en verbeterde standtijd. Omdat de oplossing voorziet in één boor voor alle materialen, kan de voorraad worden gereduceerd en wordt een grotere machine-flexibiliteit geboden, hetgeen leidt tot lagere insteltijden en kostenverlagingen. Deze voordelen laten zien dat automotive producenten de positieve gevolgen zouden moeten overwegen van verbeterde boren, zoals de 860-GM voor hun eindresultaat — met name de voordelen op lange termijn voor wanneer het leven een marathon is en niet zozeer een sprint.

www.sandvik.coromant.com